Etape 7 et 8 de la fabrication du ciment : Refroidissement et stockage du clinker

Pour refroidir le clinker, il ne suffit pas de le poser sur le bord de la fenêtre ! A la sortie du four, le mélange en fusion à 1 450°C subi un refroidissement rapide aussi appelé la trempe.

Cela est possible grâce à un puissant soufflage d’air au travers de la couche de clinker.

La trempe

Ce procédé permet de refroidir la matière autour de 800°. Il favorise la stabilisation du clinker.

Cette trempe permet de figer la phase liquide qui cristallise en un mélange intime des cristaux submicroscopiques d’aluminates de calcium : aluminate tri-calcique et brownmillerite. Cette microstructure permet, du fait de la grande réactivité de l’aluminate tri-calcique, de réguler le temps de prise et les résistances initiales. La trempe permet également de stabiliser les silicates de calcium (alite et bélite) et d’éviter ce que l’on appelle la rétrogradation de l’alite qui produit de la chaux libre, néfaste pour la stabilité du ciment.

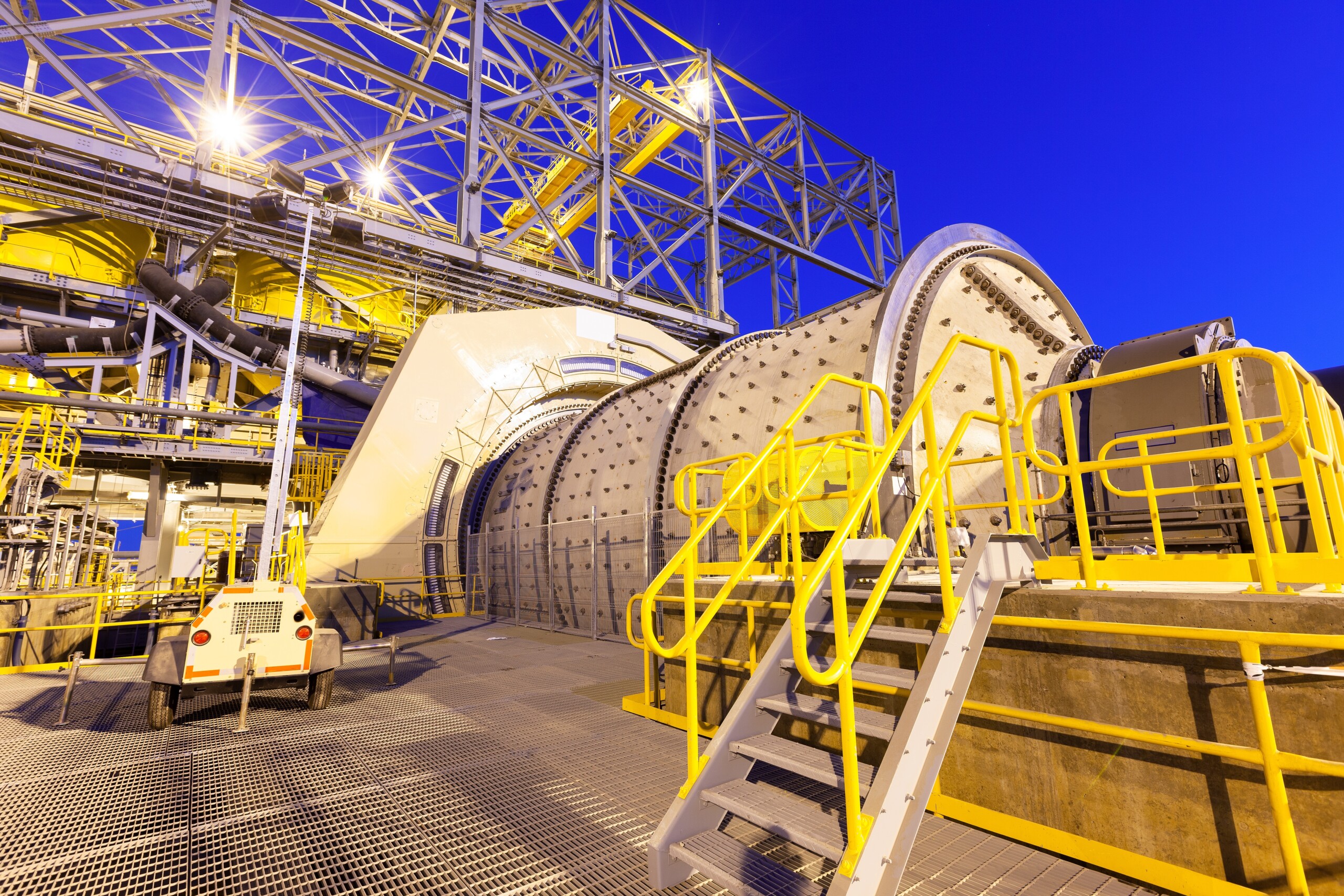

En sortie du four, la matière en fusion partielle est envoyée sur des refroidisseurs à grilles où un air froid est insufflé par le bas au travers de la couche de clinker.

Les granules de clinker sont ainsi stabilisés dans leur forme minéralogique spécifique puis est finalement refroidi jusqu’à une température maximale de 100°C pour être acheminé dans le hall de stockage.

Pour les refroidisseurs les plus performants, l’énergie thermique est ainsi restituée aux trois-quarts et réutilisée pour le préchauffage de la farine crue, ce qui améliore considérablement l’impact environnemental du produit. Le hall permet de stocker plusieurs dizaines de milliers de tonnes, permettant ainsi d’assurer une continuité de la production du ciment, y compris lors des arrêts de la ligne de cuisson pour la maintenance annuelle, par exemple.

Contrôle Qualité

Parmi les paramètres dont dispose le cuiseur pour conduire le four, la teneur en Chaux (CaO) libre est un des paramètres prépondérants. Cette analyse est réalisée en continue à raison d’une analyse toutes les vingt minutes via un robot et permet de s’assurer que la cuisson du clinker est stable et efficace. En effet, une forte teneur de chaux libre dans le clinker peut causer des soucis en terme de durabilité du béton et de sa résistance. Une teneur en chaux libre trop élevée (> 4 %) dans le clinker entraine donc son élimination par recyclage dans le CRU.